早晨7点的上海长兴岛,2万多名江南造船员工组成的自行车和班车队伍浩浩荡荡驶入厂区。在这幅流动风景中,有一位专家早早到岗,第一件事就是查看图纸设计与建造工艺。

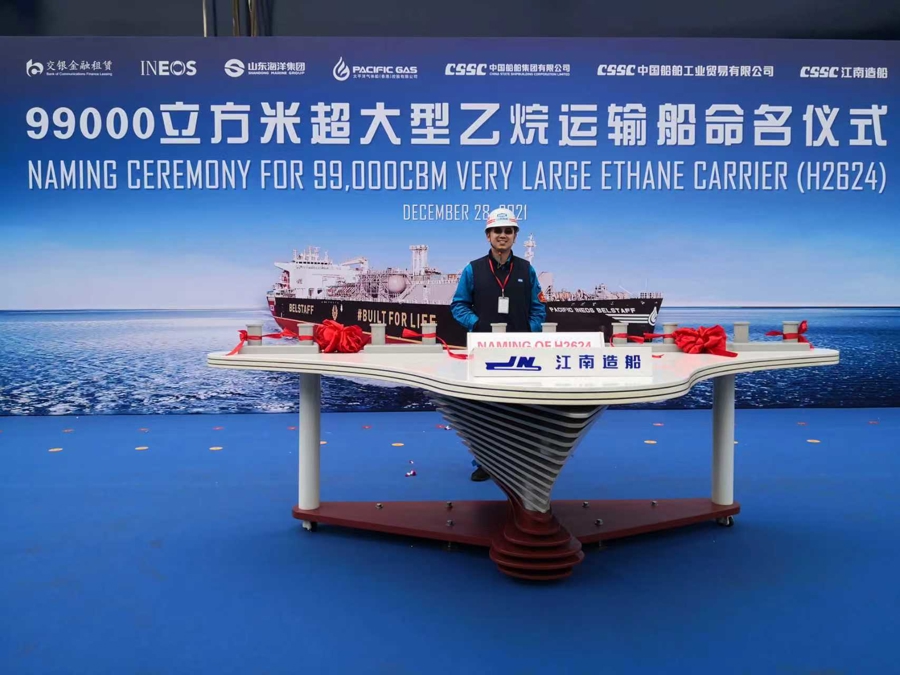

他就是周清华,中国船舶江南造船江南研究院院长助理、全球首制9.9万立方米超大型乙烷运输船(VLEC)的研发项目经理、副总工艺师。他带领团队自主研发的B型舱货物围护系统,不仅打破了国外技术垄断,更助力中国在全球VLEC市场中占据超过80%的份额。

从进入江南研究院的第一天起,他就立志要做瞄准创新的研发设计,造未来的船。何谓“未来的船”?当今造船业的“皇冠”上有三颗“明珠”:航空母舰、豪华邮轮、超大型液化天然气运输船(LNG船),前两项我国已实现突破,而LNG船最核心的低温货物围护系统仍待攻克。凭借已积累43条VLEC船的技术积淀,周清华坚信,距离摘下最后一颗“明珠”已然不远。

长江少年的造船梦

周清华出生于湖北荆州。童年时,他常在长江边看内河船只往来穿梭,好奇心由此萌芽。

“当时我就在想,将来有没可能自己去设计、建造大型远洋船舶。”怀揣这个梦想,周清华填报高考志愿时选择了船舶与海洋工程专业。2013年7月,他加入江南造船。彼时全球船舶市场低迷,江南造船正从常规商船向高技术、高附加值的液化气船转型。

VLEC的核心在于货物围护系统,它要在-104℃低温下,将液货(兼容乙烷、乙烯、丙烷等)以低蒸发率、大容积、安全地运送到目的地的任务。当时,法国已有LNG船常用的薄膜型围护系统方案,但若采用,需要支付相当于整船造价5%到10%的专利费。以单船造价1.6亿美元计算,这意味着每艘船要付出超过1000万美元的专利费。

“越是难、越没人愿意做的事,如果去做就一定会有收获。”周清华说。在江南造船配资行业四大巨头的战略布局和支持下,加入江南造船的同一年,他和团队全身心投入到新型货物围护系统的自主研发上。在技术路线上,他们没有选择去模仿法国的薄膜型方案,而是选择了设计更复杂、性能更优越的B型舱。

中国血统的B型舱

B型舱采用“先漏后破”的安全评定准则:即便主舱壁出现微小泄漏,泄漏的液货也能被限制在局部区域内,从而确保整体安全。保障安全的核心理念,是依靠精确的“数值仿真”和“模型试验”,而非依赖完整的次屏壁,但这两个技术在各类气体船研发中也最为复杂。

载荷、热应力、疲劳、泄漏……精确计算需要有软件支撑,市场上没有现成可用的VLEC疲劳与断裂分析程序。周清华从500多页全英文文献中寻找答案,从基础理论开始,从第一行代码开始写起。那段时间,他时常为了调试程序工作到凌晨两三点钟,然后清晨6点10分起床赶早班车。非计算机专业出身的他,仅用3个月就自主开发出了专业的B型舱疲劳断裂与泄漏分析计算软件,功能比直接购买的软件更加强大。

虽然辛苦,但周清华收获很大。为了弄懂一个知识点,他遍寻全球专家,发邮件请教,结实了许多高校与船级社的专家朋友,为后续产品研发打下坚实基础。他还弄懂了很多以前只知其然却不知所以然的问题,在设计B型舱的时候,每一个支撑系统,他可能就要画30种方案,而每一种方案他都能提出一种理论支撑。

B型舱的结构分析通过后,周清华又马不停蹄投身于B型舱高效建造工艺研究。B型舱采用了无法火工矫正、大量薄板和高效焊接工艺的5%镍钢,其建造难度之大,丝毫不逊色于大LNG船薄膜型舱。由于没有标准可依,质量要求高,研制过程充满艰辛,他与技术团队和施工团队通过对100余项试板、试验件、模拟分段的技术论证,终于突破了B型舱镍系钢建造全过程中的工艺工法、变形控制、高效焊接等一系列关键技术,形成建造质量标准,保证了B型舱的高质量建造和节拍化批量生产。现在,他可以自豪地说:“我们的B型舱VLEC专利技术,不受国际专利制约,设计理念和建造水平已全面超越国际竞争对手。”

从VLEC到LNG

2019年12月,江南造船拿下全球首单采用自主B型舱技术的VLEC订单后,自此一路高奏凯歌。2021年底,全球首艘、最大舱容、B型舱9.9万立方米VLEC成功交付。6年间,江南造船累计承接了43艘VLEC船,已经交付和成功运营14艘,全球市场占有率超过80%。若按5%专利费计算,43条自主研发的VLEC相当于省下了20亿元。

成绩清零,目标刷新。当问到一直致力于造“未来的船”的周清华下一个目标是什么,他不假思索:“超大型LNG船。”他对这一目标信心十足。依托B型舱在VLEC 1.0到3.0的成功应用,目前,团队已针对LNG船的市场需求和技术特征对B型舱结构和绝缘系统技术进行升级,使得液舱蒸发率更低、本质安全得到进一步提升。

采访结束,周清华又回到码头。9月的阳光照在B型舱上,像给钢铁镀了一层流动的光。他拍了拍舱壁:“别怕硬骨头,越硬的骨头,啃下来就越有味道。”

在江南造船,2万多名员工正把这份“硬骨头精神”焊进每一道焊缝、写进每一张图纸。

安联配资提示:文章来自网络,不代表本站观点。